はじめに:引き渡し後に発生した「下水臭」問題

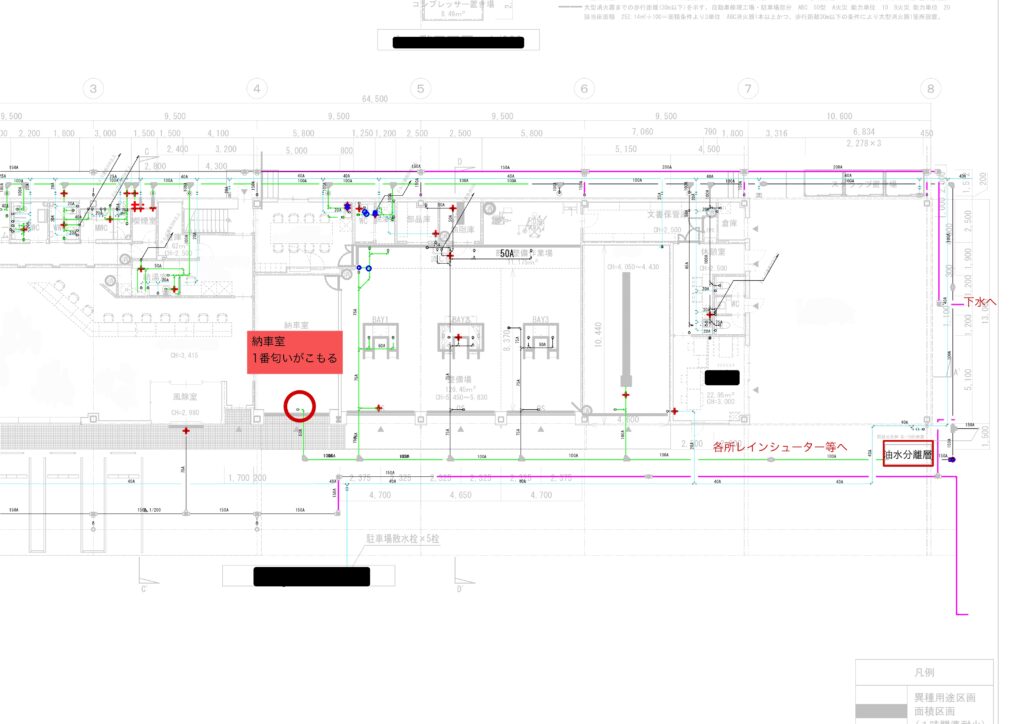

引き渡し済みの建物(カーディーラー)で、室内に下水のような臭いが侵入するトラブルが発生しました。においの元をたどるとどうやらレインシューターから発生しているよう。ただレインシューターの先には油水分離層があるはずで下水とは空気層はつながっていないはずだったが、図面を再度見返してみると原因が分かりました。

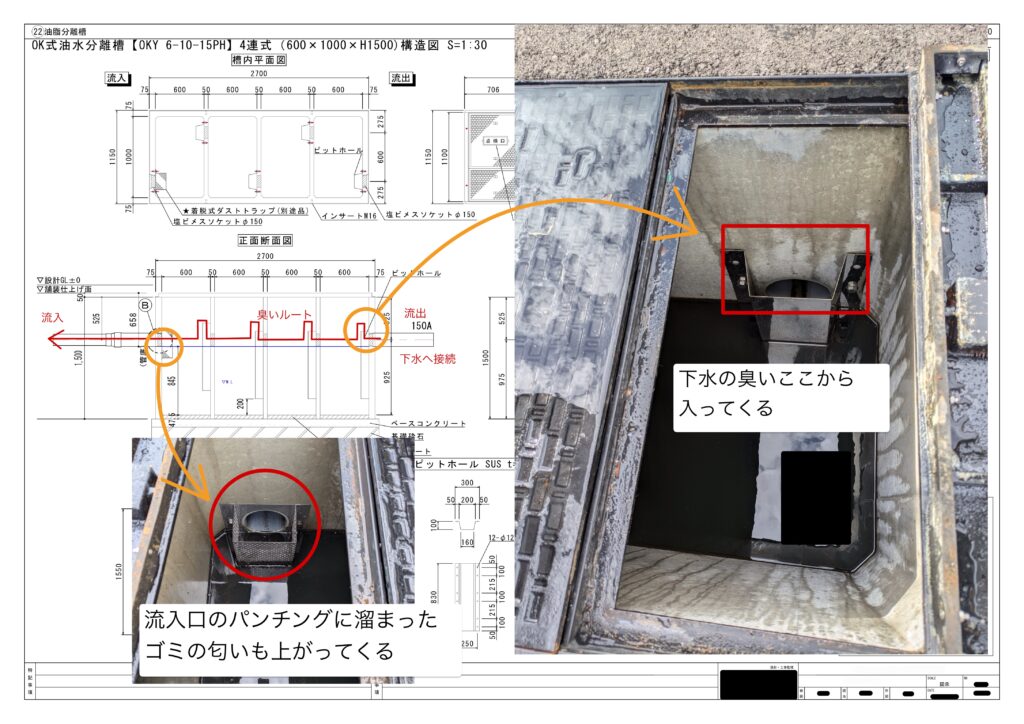

結論:原因は「ピットホール」が作る臭気ルート

詳細調査の結果、油水分離層の標準装備のピットホールが、下水側の配管と槽内の空気層を意図せず連通させ、室内へ臭気が上がる通り道になっていたことが判明しました。

- 下水との接続:ピットホールを介して、下水系統の空気が槽内空間へ。

- 臭気の侵入経路:槽内の空気層が室内側空間とつながり、臭気が漏洩。

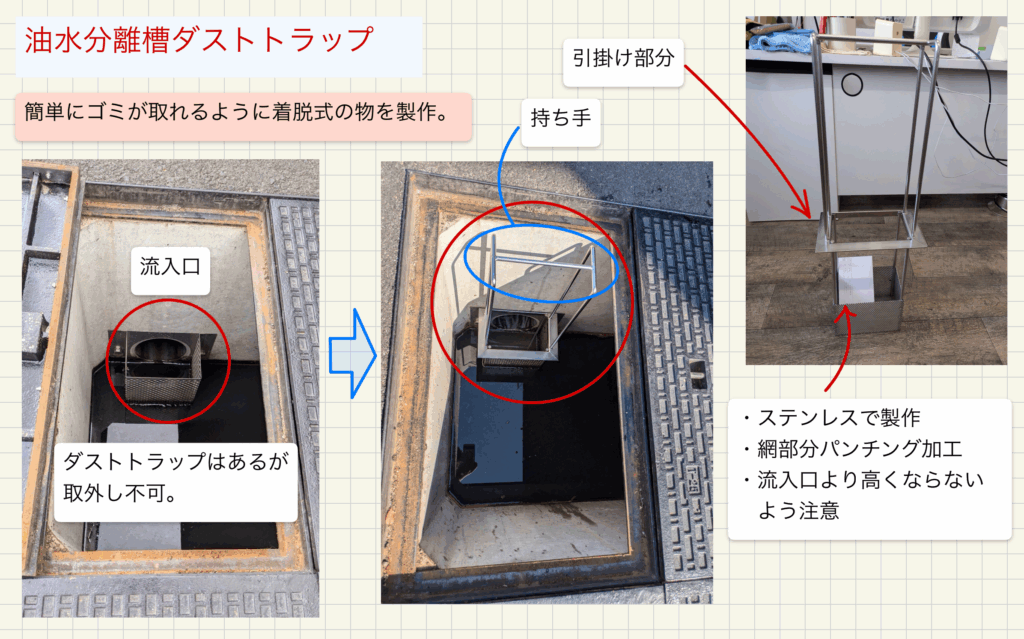

- 副次要因:流入口のパンチング(穴あき板)に滞留したゴミが臭気源となる可能性も。

対象はOK式油水分離槽【OKY 6-10-15PH】4連式相当の構造でした(一般的な構造知見として記載)。

ピットホールの本来の役割と今回の課題

ピットホールは、槽内での油水分離効率や施工性・清掃性を高めるための部材です。

- 特長:従来の管のように槽内で邪魔になりにくく、着脱式で清掃容易。

- 機能:滞留距離を確保し、油の浮上を促進。施工費・時間の削減にも寄与。

- 材質:ステンレスで耐久性・清掃性に優れる。

一方で、今回のように下水側の空気と室内空間が連通しうる配置・納まりの場合、ピットホールが臭気ルートとして機能してしまうリスクがあります。

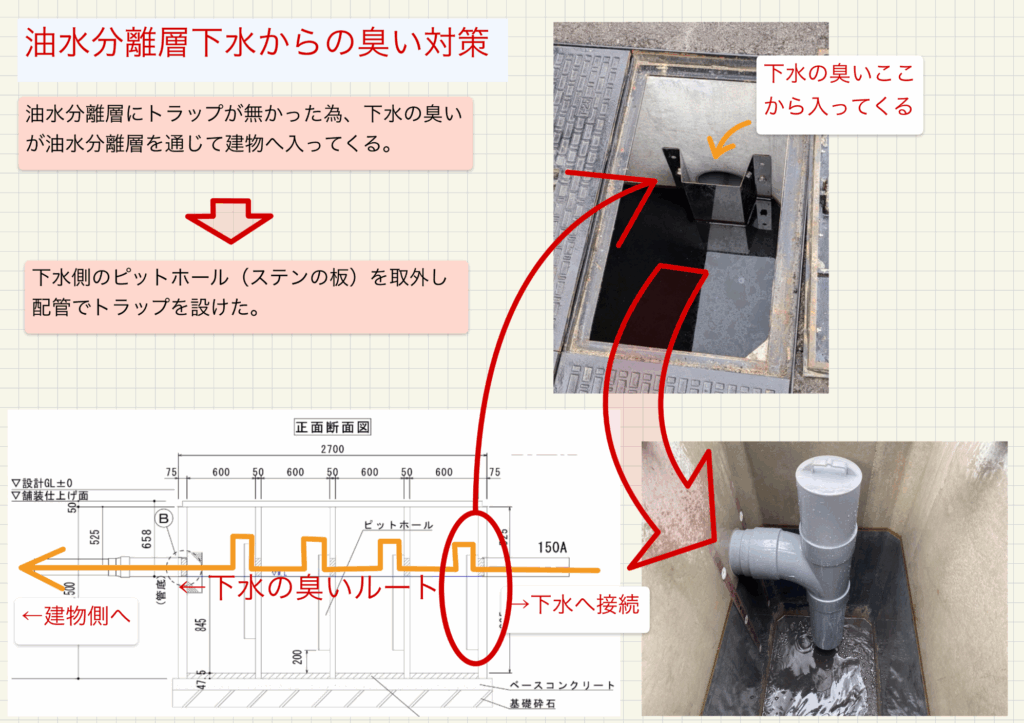

現場での解決策:点検口付き配管への変更

原因となっていたピットホールを撤去し、点検口付き配管へ改修しました。これにより、

- 室内空間と下水系統の空気的連通を遮断

- メンテナンス時は点検口からアクセスできるため清掃性も担保

- 改修後、臭気の侵入は解消

根本原因(空気連通)を構造で断つのがポイントです。

油水分離槽の臭気・維持管理を強化するオプション

同様トラブルの予防・再発防止として、以下のオプション/仕様が有効です。

- 親子蓋/軽量アルミ蓋(オプション):ゴムパッキン付きで簡易防水・防臭。小蓋から点検可能。

- 着脱式ダストトラップ(別途制作):浮遊物・沈殿物の流入を抑制し、簡単にゴミが取れるように。

- 槽内FRP型:コンクリート槽と比べて清掃が容易、油汚れの付着低減。

- オイルチェックセンサー(オプション):光・ブザーで清掃時期を通知、油の外部流出を予防。

再発防止チェックリスト(現場で使える実務版)

- 系統確認:厨房排水系・雨水系・汚水系のルート図を最新化。臭気の起点になり得る接続を洗い出す。

- 空気の連通点:ピットホールや点検開口、通気管の連通関係を図示して相互確認。

- 防臭納まり:蓋のパッキン、配管の防臭トラップ、点検口の気密性を目視&触診。

- ごみ滞留:流入口パンチングや籠にごみ堆積がないか。ダストトラップの設置可否。

- 清掃導線:清掃頻度・手順・保守スペースが確保されているか(人が入る/道具が届く)。

- 試験:引き渡し前の臭気確認(嗅覚+測定器があれば尚良)。換気停止状態でも確認。

- 運用引継ぎ:管理者へ清掃周期・注意点を文書化して説明。

設計・施工での勘所

- 「液体」だけでなく「空気」の動きを設計段階から図示(断面スケッチ推奨)。

- 標準部材(ピットホール等)も周辺条件により挙動が変わる前提で、代替納まり(点検口付き配管等)を用意。

- 蓋や点検口には気密・防臭部材を採用し、納まりのバラツキを抑制。

- メンテナンス性(アクセス、堆積しやすい部位)をBIM/3Dやモックアップで事前検証。

よくある質問(FAQ)

Q1. ピットホールは全てNGですか?

A. いいえ。目的どおりに機能し、空気の連通を生まない納まりであれば有効です。重要なのは配置と気密です。

Q2. 臭気が出始めたら、まず何を確認すべき?

A. 連通箇所(ピットホール・点検口・通気管)と蓋パッキン、ごみ滞留の有無を確認。可能なら一時的に換気条件を変えて発生源の切り分けを。

Q3. 改修はどの程度の工期・影響?

A. 納まり次第ですが、ピットホール撤去→点検口付き配管設置は比較的短工期かつ高確度で効果が期待できます。

まとめ

油水分離槽の臭気トラブルは、液体の流れだけでなく空気の連通を見落とすことで発生します。今回の事例では、ピットホールが臭気ルートとなり、室内へ下水臭が侵入。点検口付き配管への変更により、連通を遮断して解決しました。設計・施工・維持管理の各段階で、連通の有無を図示し気密を確保することが、再発防止の最短距離です。

本記事は、現場での実体験に基づく一般化した知見をまとめたものです。設備仕様や運用条件により最適解は異なります。具体的な案件のご相談は、お気軽にお問い合わせください。

コメント